При поиске датчиков, удовлетворяющих конкретным требованиям, следует обращать внимание не столько на наличие превосходных электрических характеристик, сколько на степень соответствия возможностей датчика, конкретным условиям применения. Это не только обеспечит эффективное техническое решение поставленной задачи, но и наверняка сократит стоимость эксплуатации и обслуживания, не говоря уже об экономическом эффекте, связанном с сокращением числа и времени простоя технологического оборудования.

К общим рекомендациям можно отнести следующее простое правило: внешний вид изделия должен внушать доверие в том, что датчик сохранит работоспособность в конкретных условиях эксплуатации.

Вода

Вода, водные растворы и другие жидкости наиболее распространенная особенность, отличающая общепромышленные условия эксплуатации от реальных производственных условий. Это относится не только к таким отраслям промышленности как пищевая и ликероводочная, где требуется постоянная обработка оборудования санитарными растворами и жидкостями, но и все что связано с эксплуатацией в «уличных условиях», производство строительных материалов, металлургия и другие отрасли, где в технологических процессах находит применение вода, растворы и другие жидкости.

«Вода камень точит» легко может быть перефразирована в слоган «вода датчик губит». Попадание влаги на элементы любого радиоэлектронного устройства вызывает не только внутрисхемные замыкания, приводящие к временной или окончательной потере работоспособности, но и вызывает коррозию элементов и их последующий выход из строя, с соответствующими последствиями.

Ситуация усугубляется когда имеют место воздействия не просто воды, а соляных, щелочных или кислотных растворов. В этих случаях процессы коррозии протекают намного быстрее, защита от влаги разрушается на глазах и через полгода датчику общепромышленного исполнения приходит «капут».

Степень защиты датчика от вредоносного воздействия воды и влаги в соответствии с МЭК — 529-89 (ГОСТ 14254-96) обозначается второй характеристической цифрой после обозначения IP(International Protection — Международная защита), см. таблицу 1.

Таблица 1 – Степень защиты. Значение второй характеристической цифры.

Вторая характеристическая цифра | Степень защиты | |

Краткое описание | Определение | |

0 | Нет защиты | — |

1 | Защищено от вертикально падающих капель воды | Вертикально капающие капли воды не должны оказывать вредного воздействия |

2 | Защищено от вертикально падающих капель воды, когда оболочка отклонена на угол до 15° | Вертикально капающие капли воды не должны оказывать вредного воздействия, когда оболочка отклонена от вертикали на угол до 15° включительно |

3 | Защищено от воды, падающей в виде дождя | Вода, падающая в виде брызг в любом направлении, составляющем угол до 60° включительно с вертикалью, не должна оказывать вредного воздействия |

4 | Защищено от сплошного обрызгивания | Вода, падающая в виде брызг на оболочку с любого направления, не должна оказывать вредного воздействия |

5 | Защищено от водяных струй | Вода, направляемая на оболочку в виде струй с любого направления, не должна оказывать вредного воздействия |

6 | Защищено от сильных водяных струй | Вода, направляемая на оболочку в виде сильных струй с любого направления, не должна оказывать вредного воздействия |

7 | Защищено от воздействия при временном (непродолжительном) погружении в воду | Должно быть исключено проникновение воды внутрь оболочки в количестве, вызывающем вредное воздействие, при ее погружении на короткое время при стандартизованных условиях по давлению и длительности |

8 | Защищено от воздействия при длительном погружении в воду | Должно быть исключено проникновение воды внутрь оболочки в количествах, вызывающем вредное воздействие, при ее длительном погружении в воду при условиях, согласованных между изготовителем и потребителем, однако более жестких, чем условия для цифры 7 |

Понятно, что для условий, когда в технологическом процессе присутствует вода, степень защиты должна быть не хуже чем IP67.

Еще большая беда приходит тогда, когда вместе с воздействием воды имеют место перепады температуры, например: на датчик контроля положения крюковой подвески на оголовке стрелы в жаркий летний день, когда датчик разогрет лучами солнца до 70-80ºС попадают капли и струи воды проливного дождя с температурой 10-15ºС. В результате датчик охлаждаясь через все микро трещины и микрощели как пылесос втягивает в себя воду, хотя при отсутствии перепада температур вполне мог бы работать и на метровой глубине в течение гарантийного срока.

В выше упомянутом стандарте при испытаниях степени защиты на соответствие IP67 допустимая разница температур не может превышать 5ºС. Поэтому заявленная и соответствующая степень защиты не является гарантией необходимой работоспособности датчика.

При выборе датчиков для эксплуатации в условиях воды и водных растворов следует отдавать предпочтение изделиям, предназначенным не только для работы под водой, но и в широком диапазоне температур и стойких к агрессивным растворам.

Характерными признаками таких изделий являются:

- корпус датчика выполнен из нержавеющей стали;

- герметичное кабельное присоединение;

- применение материалов сохраняющих эластичность в широком диапазоне температур;

- наличие уплотнений при разъемном или клемном присоединении;

- внутренние уплотнения передней и задней заглушки;

- указания на возможность длительной эксплуатации в условиях влаги или погружения в воду.

В ассортименте продукции НПК «ТЕКО» существует обширная группа датчиков отвечающих требованиям, предъявляемым к изделиям, эксплуатирующимся в условиях воды и влаги.

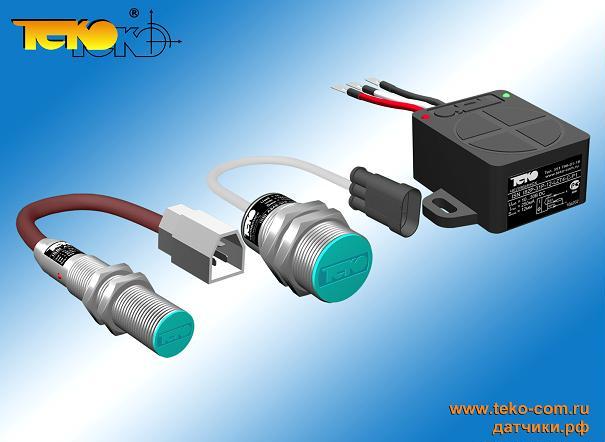

Во-первых это датчики во влагозащищенном исполнении со степенью защиты IP68, которое вынесено в наименование датчика (рис.2).

Рисунок 2 — Датчики во влагозащищенном исполнении со степенью защиты IP68.

Во –вторых это изделия автотранспортного исполнения рассчитанные на эксплуатацию не только в условиях воды, но и в диапазоне температур от -60 до +75ºС при постоянных вибрациях и воздействии маслобензиновых смесей и паров (рис.3).

Рисунок 3 — Изделия автотранспортного исполнения.

В-третьих это датчики погружного типа серии W46, предназначенные для постоянной работы под водой (рис.4).

Рисунок 4 — Датчик погружного типа серии W46.

В–четвертых это датчики семейства ВТИЮ выполненные в пластиковых корпусах, абсолютно герметичные со стороны чувствительной поверхности, снабжены гермовводами, металлические детали выполнены из нержавеющей стали (рис.5). Датчики предназначены для постоянной работы на глубинах до 10 метров в водных растворах, растворах кислот и щелочей.

Рисунок 5 — Датчики в пластиковых корпусах.

В–пятых это датчики, предназначенные для работы в среде высокого давления. Эти изделия со стороны чувствительной поверхности обеспечивают степень защиты IP 68 при избыточном давлении до 500 атмосфер (рис.6).

Рисунок 6 — Датчики для работы в среде высокого давления.

Температура.

Предельные температуры еще один враг бесконтактных и концевых выключателей.

В условиях высоких температур нарушается теплообмен коммутационных элементов с окружающей средой, что приводит к лавинообразному процессу повышения температуры внутри датчика. Как следствие либо выход из строя самого коммутационного элемента, либо потеря стабильности порога срабатывания самого датчика.

Поэтому при выборе датчика для эксплуатации в высоких температурах следует внимательнее подходить в выбору тока нагрузки: если Вам необходимо коммутировать ток 250 мА, то следует убедится, что датчик который Вы выбрали обеспечит коммутацию такого тока при необходимой вам температуре. Как правило, высокотемпературный датчик, в наименовании которого указан номинальный ток коммутации 250 мА, обеспечивает этот ток в нормальном температурном диапазоне. А например при температуре +105°С будет возможна коммутация тока до 100 мА или менее.

Оптические датчики при высоких температурах деградируют на глазах, так как кристаллы оптических излучателей и оптических приемников теряют свою работоспособность при температурах свыше 100°С за считанные часы. Поэтому не стоит применять оптические датчики там где возможен разогрев корпуса прибора свыше 90°С

При минимальных температурах происходят механические разрушения уплотнительных элементов, нарушается качество клееных соединений, возникают повреждения изоляции кабелей и проводов, неравномерные температурные коэффициенты печатных плат и элементов, находящихся на них, приводят к потере контакта и как следствие к временным пропадающим дефектам, либо к полному выходу из строя датчика. Следует с осторожностью, относится к применению датчиков без специальных мер защиты, там, где при низких температурах присутствуют вибрации и/или ударные нагрузки, а так же возможны механические воздействия на кабели и провода присоединения.

Требования к диапазонам температур для датчиков общепромышленного применения, как правило, ограничиваются -25 … +75(редко +80)°С. На практике технологические процессы, требующие автоматизации, протекают в других температурных диапазонах.

Вряд ли допустимо использование датчика с общепромышленным температурным диапазоном на автотранспортном средстве, эксплуатация которого предполагается в условиях Крайнего Севера или, наоборот, в условиях экваториальных тропиков.

Подобные требования актуальны и для «уличного» применения датчиков и для использования в условиях металлургического производства, где тепловое излучение может достигать сотен градусов.

Каковы признаки изделий спроектированных и изготовленных для применения в условиях крайних температур?

- Невозможно изготовить датчики с безграничным диапазоном температуры эксплуатации. Если минимальная температура составляет -60°С, то верхняя рабочая температура будет в районе 55-60°С. И наоборот для датчиков с верхней температурой 120°С, нижняя температура вряд ли будет менее 0°С. Хотя бывают исключения, но основная масса датчиков для эксплуатации в предельных температурах это либо низкотемпературные, либо высокотемпературные.

- Отсутствие индикации у высокотемпературных (свыше 95°С) датчиков.

- «Мягкий» на ощупь в комнатных температурах, кабель с изоляцией из ПВХ, для датчиков низкотемпературного исполнения, и наоборот «жесткий» для высокотемпературных датчиков.

- Кабель с изоляцией из «кремнеорганики», стекловолокна или фторопласта.

- «Низкие», до 100мА коммутационные возможности выходных ключей для высокотемпературных датчиков.

- «Разнесенная» конструкция высокотемпературных датчиков: корпус с чувствительным элементом и корпус с электроникой разнесены в пространстве и соединяются между собой высокотемпературным кабелем 1-2 метра.

НПК «ТЕКО» изготавливает следующие группы датчиков для эксплуатации в условиях предельных температур:

- Типовой — -25° … +75°С

- С – низкотемпературные -45°…+65°С;

- D – низкотемпературные -60°…+65°С;

- H – высокотемпературные -15°…+105°С;

- G – высокотемпературные -5°…+120°С;

- K – высокотемпературные 0°…150°С;

- T – тропического исполнения -25°…+75°С;

- Q – тропического исполнения -15°…+105°С;

- S – тропического исполнения -5°…+120°С;

Индекс температурного диапазона условий эксплуатации указывается в конце наименования датчика.

Часто приходится отвечать на вопрос: «Указанная в документации рабочая температура окружающей среды не совпадает с температурой хранения. Как же можно верить тому что датчик будет работать при температуре 120°С если хранить его можно при температурах не превышающих 80°С?»

Встречаются и зеркальные вопросы, связанные с нижними температурами эксплуатации и хранения.

Температура хранения должна обеспечивать не только сохранность датчика, но и сохранность его упаковки, которая выполняет функции защиты от коррозии связанной с влагой, агрессивной химией, солнечной радиацией и т.д.

Агрессивные среды.

Во многих отраслях промышленности используются технологические процессы с применением химически агрессивных веществ, жидкостей и их растворов. Все эти агрессивные вещества неизбежно воздействуют на датчики в виде растворов, паров, отложений. В производстве пищевых продуктов и в сельском хозяйстве, во время санитарно-дезинфицирующих предприятий это воздействие принимает форму струи высокого напора, воздействующую на все внешние части датчика.

Воздействие агрессивных приводит к ускоренной коррозии корпусов, уплотнительных элементов и как следствие к потере герметичности, что вызывает еще более ускоренное разрушение датчиков и выход из строя в самый не походящий и непрогнозируемый момент.

Обеспечение работоспособности датчиков в условиях агрессивных сред осуществляется по двум направлениям:

- внешние элементы датчика (корпус, передние и задние заглушки, элементы крепления и т.п.) изготавливаются с применением конструкционных материалов стойких к агрессивным средам. Как правило, это нержавеющая сталь 12х18н10т, фторопласт-4, текаформ, керамика, стекло. Этот путь обеспечивает сохранность внешней оболочки датчика.

- применением в качестве уплотняющего материала, фторопласта, кислото- и щелоче- стойкой резины, специальных клеевых составов. Данные решения предотвращают негативное влияние агрессивных паров на элементы уплотнения.

Отличительной особенностью датчиков для работы в агрессивных средах как раз и будет применение таких материалов.

Еще один признак – датчики для агрессивных сред имеют степень защиты не хуже IP67.

В любом случае выбор того или иного датчика следует согласовывать с производителем под конкретные условия эксплуатации, для обеспечения выбора наиболее приемлемого по цене и долговечности варианта.

Компания ТЕКО предлагает различные модификации датчиков для работы в условиях агрессивных сред:

- датчики ВТИЮ 1268, 1269 и 1270, ВТИЮ 1465 – материал корпуса фторопласт — 4 и 12х18н10т. Предназначены для работы в системах дезактивации и дегазации, в гальванопокрытии, электролизном производстве, там где к оборудованию, в частности к датчикам положения, применяются весьма жесткие требования по надежности, коррозионной стойкости. Датчики предназначены для постоянной работы на глубинах до 10 метров в насыщенных растворах кислот и щелочей.

- датчики ВТИЮ 1463, 1464, 1474 – материал корпуса текаформ и 12х18н10т. Разработаны специально для жестких, агрессивных условий эксплуатации: они могут быть установлены на улице, подвергаться воздействию паров и брызг кислот, работать в условиях повышенной влажности и длительном воздействии воды.

- датчики серии CSN E86, Е87, Е88 – емкостные датчики, предназначенные для птицеводства и пищевой промышленности. Материал корпуса текаформ. Выдерживают агрессивные пары, предназначены для дезинфекции струями слабо насыщенных химических растворов. Стоимость этих датчиков в разы меньше стоимости двух предыдущих модификаций.

В дополнение к вышесказанному хочется отметить одну особенность: стоимость кабельно-проводниковой продукции применяемой для присоединения изделий используемых в агрессивных средах, в зависимости от применяемых материалов может доходить до 70$ за метр. Поэтому следует, внимательно относится к выбору длины кабеля входящего в состав датчика, который вы выбрали. Иногда, при заказе больших длин присоединения стоимость его может в разы превышать стоимость датчика со стандартной длиной присоединения 2 метра.

Высокое давление.

В автоматизированных технологических цепочках широко применяются гидравлические и пневматические приводы. Для надежной и экономичной работы таких приводов необходимо решать задачи по контролю крайних положений штока. В небольших приводах эта задача решается магниточувствительными датчиками, которые реагируют на положения магнита встроенного в шток цилиндра. С ростом усилия, которое должен обеспечивать привод растет и толщина корпуса цилиндров, и в какой-то момент времени чувствительности магнитоуправляемого контакта становится недостаточно, чтобы надежно отслеживать положение штока.

Данный недостаток устраняется путем применения индуктивного датчика положения встраиваемого в корпус цилиндра и реагирующего непосредственно на элементы конструкции штока цилиндра.

Датчики общепромышленного применения рассчитаны на избыточное давление со стороны чувствительной поверхности не более чем 2-3 атмосферы. Поэтому избыточным давлением, транзитом через «внутренности» датчика наружу выдавливается рабочая среда, что ведет к потере давления в системе и прочим неприятным последствиям. Выход датчика из строя при этом (за счет поломки феррита, отрыва выводов катушки, отрыва элементов и проводов) самое безобидное, что может случится. Намного страшнее перспектива резкого выброса гидравлического масла под давлением хотя бы 10 атмосфер.

Для исключения подобных сюрпризов следует применять в системах, работающих под давлением датчики, специально сконструированные для работы в условиях высокого давления.

Когда мы выбираем индуктивный датчик, для работы в среде высокого давления следует помнить:

- индуктивный датчик в качестве чувствительного элемента использует катушку индуктивности, соответственно, чем больше расстояние срабатывания датчика, тем больше будет диаметр чувствительного элемента, тем меньшее давление сможет выдержать датчик со стороны чувствительной поверхности.

- в системах, работающих под давлением, возможны гидроудары, поэтому следует выбирать датчик, рассчитанный на давление, превышающее в 1,5-2 раза рабочее давление в цилиндре.

- корпус датчика предназначенного для работы под давлением свыше 30 атмосфер должен быть выполнен из стали.

В процессе эксплуатации и технического обслуживания оборудования работающего под давлением в состав, которого входят датчики положения, следует учитывать тот факт, что после демонтажа датчиков, качество уплотнительных и предохранительных колец применяемых при монтаже датчиков резко падает, и повторное использование таких колец нежелательно.

НПК «ТЕКО» разработана и выпускается целая линейка датчиков положения, предназначенная для работы в среде высокого давления до 500 атмосфер (рис.7). Диаметр корпуса датчиков варьируется от 8 до 27 мм, а расстояние переключения от 1,5 до 6 мм. Датчики производятся для различных температур эксплуатации.

Рисунок 7 — Датчики положения для работы в среде высокого давления.

В номенклатуру датчиков предназначенных для работы в среде высокого давления входят так же емкостные датчики CSN (рис.8) предназначенные для установки в резервуары под давлением до 320 атмосфер и применяющиеся для дискретного контроля уровня жидкостей и материалов:

- CSN Е46 – предназначен для работы в системах и резервуарах находящихся под давлением до 4,5 атмосфер;

- CSN WC83 — предназначен для работы в системах и резервуарах находящихся под давлением до 200 атмосфер;

- CSN WC84 — предназначен для работы в системах и резервуарах находящихся под давлением до 320 атмосфер.

Чувствительная поверхность выше перечисленных датчиков изготавливается из фторопласта-4, а корпус из латуни (CSN Е46) или нержавеющей стали. Что позволяет использовать эти изделия не только для измерения уровня под давлением, но применять их в условиях агрессивных сред, а так, же для измерения порогового уровня жидкостей с высокой тиксотропностью.

Рисунок 8 — Емкостные датчики, предназначенные для установки в резервуары

работающие под давлением до 320 Атм.

Заканчивая тему датчиков предназначенных для работы в среде высокого давления, сделаем несколько выводов:

- датчики для работы под давлением должны иметь степень защиты со стороны чувствительной поверхности не хуже IP68;

- такие датчики должны иметь ссылку в сопроводительной документации на максимально допустимое давление (под таким давлением датчики проходят опрессовку);

- чем меньше диаметр датчика, тем большее рабочее давление он может обеспечить.

Электромагнитные помехи.

В последние годы возрастает актуальность вопросов электромагнитной совместимости приборов сосредоточенных в пределах одного производства, одного технологического цикла. Это связано, с переходом на совершено другой уровень управления силовыми цепями. Все более широкое применение находят частотные преобразователи, ПИД – регуляторы, ШИМ – модуляторы и источники электромагнитных помех (ЭМП).

В качестве ЭМП может фигурировать практически любое электромагнитное явление в широком диапазоне частот, способное негативно влиять на работу радиоэлектронной аппаратуры, в том числе и бесконтактных датчиков положения.

Вспомним краткую классификацию помех.

В зависимости от источника ЭМП можно разделить на естественные и искусственные. Наиболее распространенной естественной ЭМП является электромагнитный импульс при ударе молнии.

Искусственные помехи можно разделить на создаваемые функциональными и нефункциональными источниками. Источник помехи является функциональным, если для него самого создаваемая ЭМП является полезным сигналом.

В зависимости от среды распространения ЭМП могут разделяться на индуктивные и кондуктивные.

Индуктивными называются ЭМП, распространяющиеся в виде электромагнитных полей в непроводящих средах.

Кондуктивные ЭМП представляют собой токи, текущие по проводящим конструкциям и земле.

Деление помех на индуктивные и кондуктивные является, условным. В реальности протекает единый электромагнитный процесс, затрагивающий проводящую и непроводящую среду. В ходе распространения многие помехи могут превращаться из индуктивных в кондуктивные и наоборот.

Так, переменное электромагнитное поле способно наводить токи в кабелях, которые далее распространяются как классические кондуктивные помехи. С другой стороны, токи в кабелях и цепях заземления сами создают электромагнитные поля, т.е., индуктивные помехи. Деление помех на индуктивные и кондуктивные можно считать относительно строгим лишь в низкочастотной (до десятков кГц) области, когда емкостные и индуктивные связи обычно малы.

Кондуктивные помехи в цепях, имеющих более одного проводника, принято также делить на помехи «провод — земля» (синонимы — несимметричные, общего вида) и «провод-провод» (симметричные, дифференциального вида).

В первом случае («провод-земля») напряжение помехи приложено, как следует из названия, между каждым из проводников цепи и землей.

Во втором — между различными проводниками одной цепи. Обычно самыми опасными являются помехи «провод-провод», поскольку они оказываются приложенными так же, как и полезный сигнал.

Следующие два способа классификации помех основываются на их спектральных характеристиках. Во-первых, ЭМП делятся на узкополосные и широкополосные.

К первым, относятся помехи, спектр которых близок к линейчатому — максимальный уровень на основной частоте, пики меньшего уровня на частотах гармоник. Такие помехи обычно возникают от систем связи на несущей частоте, систем питания переменным током.

Широкополосные помехи обычно проявляются в виде либо отдельных импульсов, либо их последовательности. Спектр периодических широкополосных помех состоит из большого набора пиков на частотах, кратных частоте основного сигнала. Такие ЭМП характерны для тиристорных регуляторов и частотных преобразователей.

Другой спектральной характеристикой является область частот, в которой лежит основная часть спектра помехи. Условно принято делить все помехи на низкочастотные (5 — 2 кГц) и высокочастотные (с частотой выше 2 кГц). Иногда также вводят понятия радиочастотной помехи (диапазон — от 150 кГц до 1,2 ГГц) и СВЧ-помехи (порядка нескольких ГГц).

Высокочастотные электромагнитные помехи наводятся от таких источников, как радио и телевизионные передатчики, мобильные и радиотелефоны, тиристорные преобразователи, коллекторные электродвигатели, электросварочное оборудование, дисплеи компьютеров и сами компьютеры. Помехи с частотой выше 100 кГц обычно находятся за границей частотного диапазона измерительных систем, однако высокочастотные помехи могут быть нежелательным образом выпрямлены или перенесены в область более низких частот по причине нелинейности характеристик диодов и транзисторов, расположенных внутри датчиков.

Бесконтактные датчики подвержены воздействию практически всех типов вышеперечисленных помех. Разработчики прилагают немалые усилия для обеспечения максимально возможной электромагнитной совместимости. Но все эти усилия могут оказаться бесполезными, если в процессе эксплуатации не соблюдать определенные правила.

В 90% случаев приходится иметь дело с кондуктивными помехами, действующими на линии связи с датчиками. Для снижения их негативного влияния не следует прокладывать сигнальные цепи датчиков вместе с силовыми цепями, питающими мощные потребители тока. Кабели и провода датчиков и соединителей не следует располагать в непосредственной близости от источников ЭМП. При наличии источников кондуктивных помех следует применять экранирование кабелей и проводов питания датчиков.

Методы экранирования сигнального провода выбираются в зависимости от путей прохождения помехи. Для устранения паразитной ёмкостной связи используют электростатический экран в виде проводящей трубки (чулка), охватывающей экранируемые провода, а для защиты от магнитного поля используют экран из материала с высокой магнитной проницаемостью.

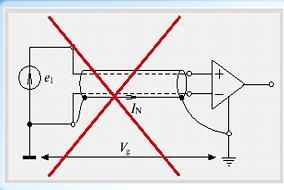

Нельзя соединять электростатический экран с «землёй » источника и приемника одновременно (рис. 9), поскольку при этом через экран течет ток, обусловленный неравенством потенциалов этих «земель» и достигающий в цеховых условиях нескольких ампер, а разность потенциалов «земель» может достигать нескольких вольт. Ток, протекающий по экрану, является источником индуктивных наводок на соседних проводах и проводах, находящихся внутри экрана. Наводка на провода внутри экрана может иметь значительную величину при неточном их центрировании вследствие технологического разброса. Поэтому экран нужно заземлять только с одной стороны, причем со стороны источника сигнала.

Рисунок 9 — Пример неправильного заземления экрана.

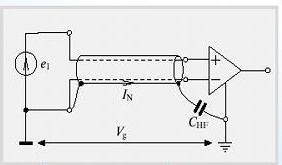

В общем случае при передаче широкополосного сигнала от удаленного источника с высоким сопротивлением рекомендуется использовать популярную схему гибридного заземления (рис. 10). В данной схеме ёмкость Chf позволяет ослабить высокочастотную составляющую помехи. Таким образом, низкочастотный ток, создающий индуктивную наводку, остается малым, а высокочастотные наводки заземляются через ёмкость.

Рисунок 10 — Пример правильного заземления экрана при передаче сигнала от удаленного источника с высоким сопротивлением.

Экран, защищающий от паразитных индуктивных связей, сделать гораздо сложнее, чем электростатический экран. Для этого нужно использовать материал с высокой магнитной проницаемостью и, как правило, гораздо большей толщины, чем толщина электростатических экранов. Для частот ниже 100 кГц можно использовать экран из стали или пермаллоя. На более высоких частотах используются алюминий и медь.

На практике решение проблемы помех следует начинать с поиска их источника. Для этого, в первую очередь, следует измерять уровень помех отдельно в приемнике сигнала, в источнике и в соединительном кабеле.

Для проверки приемника следует максимально коротким проводом соединить его вход (или входы для дифференциального приемника) с выводом «земля» системы. Нельзя оставлять часть входов многоканальной системы незаземленной. На выходе при этом будут видны собственные шумы приемника сигнала. Нужно убедиться, что уровень шумов соответствует спецификации на изделие. Если имеются расхождения, то вероятной причиной могут быть источники помех, воздействующие непосредственно на плату измерительной части системы, или неправильное подключение цепей питания и заземления. Для их обнаружения можно попробовать изменить местоположение измерительной части.

Для измерения уровня помех, наведенных в кабеле, нужно подключить его к системе сбора данных и закоротить кабель со стороны источника сигнала, то есть имитировать нулевое внутреннее сопротивление источника. Если уровень помехи будет сильно отличаться от её уровня в случае, когда источник сигнала подключен, то причина может быть в недостаточно низком сопротивлении источника, и для его уменьшения следует использовать подходящий согласующий усилитель или выбрать более помехоустойчивый способ передачи сигнала.

Для оценки уровня помех источника его нужно соединить максимально коротким проводом со входом приемника.

К проблеме помехозащищенности систем индустриальной автоматизации следует относиться с максимальным вниманием, поскольку неправильный выбор схемы подключения, разводки кабелей, системы заземления и экранирования могут свести на нет достоинства дорогой и, казалось бы, крайне надежной электронной части системы. В то же время правильное понимание описанных проблем позволит в ряде случаев достичь хороших результатов с применением относительно недорогого оборудования.

Для удобства экранирования кабеля датчика, если возникает такая необходимость, НПК «ТЕКО» выпускает датчики с фитингом, позволяющим легко закрепить экранирующую оплетку. В обозначении таких датчиков присутствует индекс «F».

Ряд изделий компании ТЕКО выпускается в исполнении повышенной помехозащищенности. Это изделия где уровень защиты от индуктивных и кондуктивных помех определяется законодательными и нормативными актами.

Это изделия для автотракторной техники (рис.11). Они разработаны с учетом требований ГОСТ 28751 «Электрооборудование автомобилей. Электромагнитная совместимость. Кондуктивные помехи. Требования и методы испытания». Соответствие требования в части защиты от кондуктивных помех подтверждено испытаниями ВНИИ автомобильной электроники.

Рисунок 11 – Датчики для автотракторной техники.

Повышенные требования к электромагнитной совместимости предъявляются так же к датчикам «Морского исполнения» (рис.12). Испытания датчиков на соответствие проводит сертификационный орган Российского морского регистра судоходства. Соответствие датчиков ТЕКО этим требованиям подтверждено сертификатом.

Рисунок 12 – Датчики «морского» исполнения.

Так же Компания ТЕКО производит по заказам потребителей датчики с повышенной помехозащищенностью. Такие датчики имеют кабельное присоединение экранированным кабелем, корпус датчика имеет проводник заземления для надежного соединения с «землей». В обозначении такого датчика присутствует индекс «P1».

Гарантийные обязательства.

Несмотря на многоуровневый контроль в процессе производства радиоэлектронных изделий, в том числе и комплектующих применяемых в составе датчиков, отказы изделий происходили, и происходить будут еще долгое время.

НПК «ТЕКО» берет на себя определенные обязательства, связанные с заменой изделий выход из строя которых произошел в течение гарантийного срока.

Гарантийный срок службы датчиков общепромышленного применения составляет 24 месяца со дня ввода изделия в эксплуатацию или 36 месяцев со дня отгрузки.

Гарантийный срок на соединители составляет соответственно 36 месяцев со дня ввода изделия в эксплуатацию или 48 месяцев со дня отгрузки.

Сроки гарантии, предоставляемые компанией ТЕКО, могут устанавливаться для потребителя индивидуально, по соглашению сторон после инспекции условий применения или анализа технической документации изделий, в составе которых предполагается использование продукции ТЕКО.

Юрий Лявин, ГлавАвтоматика.